ساخت هنگ درام چگونه صورت می پذیرد؟

ساخت هنگ درام یعنی سازنده با چکش خود بر روی فلز خام معجزه کند و سازی ماورایی را خلق کند. شاید برای شما که علاقه مند به هنگ درام هستید همیشه جالب بوده است که در مورد نحوه ساخت هنگ درام بدانید. ساخت هنگ درام همانطور که میدانید عمر زیادی نداشته و به اوایل دهه 2000 میلادی بر میگردد. ( برای کسب اطلاعات بیشتر در مورد تاریخچه هنگ درام اینجا را کلیک نمایید .)

خب ما هم به عنوان اولین مرجع تخصصی سازهای کوبه ای در ایران دست به کار شدیم و مطلب کاملی در مورد ساخت هنگ درام را برای شما فراهم آوردیم . تعداد سازندگان هنگ درام تا چهار پنج سال پیش بسیار کم بود اما روز به روز در جای جای دنیا بر این تعداد افزوده می شود.

گام اول ) مواد و ابزار لازم برای ساخت هنگ درام

برای ساخت هنگ درام باید کارگاه مجهزی داشت که حداقل دارای تجهیزات زیر باشد:

- استند هیدروفرمینگ

- چکش بادی یا مکانیکی

- چکش نرم فایبر گلاس

- چکش لاستیکی

- چکش نت

- دریل

- قالب نت به تعداد و اندازه نت های مورد نیاز اسکیل

- قالب تن فیلد به تعداد و اندازه نت های اسکیل

- دستگاه سنگ

- کوره پخت هنگ درام

- مشعل

- استند متحرک تیونینگ

- ذوق و علاقه به ساخت!

اینها حداقل ابزار و مهمترین آنهاست ولی برای ساخت مسلما به ابزار بیشتری نیاز است.

تصاویر ابزار

ابزار ساخت هنگ درام – استند هیدرو فرمینگ

ابزار ساخت هنگ درام – هیدرولیک چکش مکانیکی

ابزار ساخت هنگ درام – چکش مکانیکی و فلزی

ابزار ساخت هنگ درام – کیت کامل چکش نرم

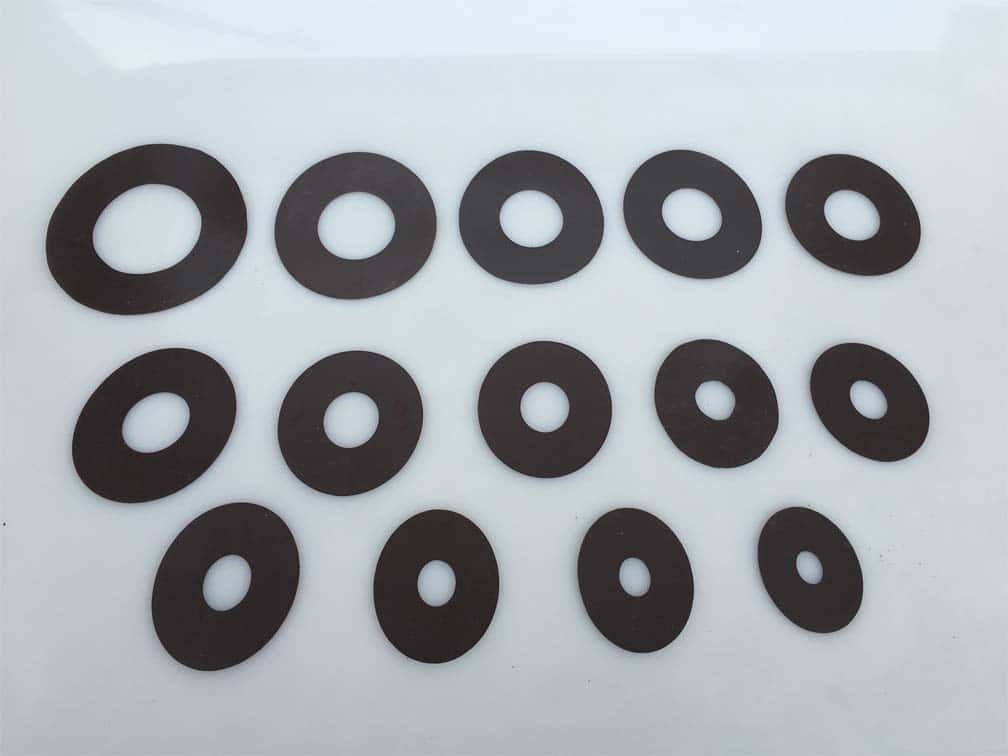

ابزار ساخت هنگ درام – کیت کامل قالب نت

ابزار ساخت هنگ درام – کیت کامل قالب آهنربایی نت

ابزار ساخت هنگ درام – کیت کامل قالب دیمپل ها

ابزار ساخت هنگ درام – اشل هیدرو فرمینگ و جای نت ها

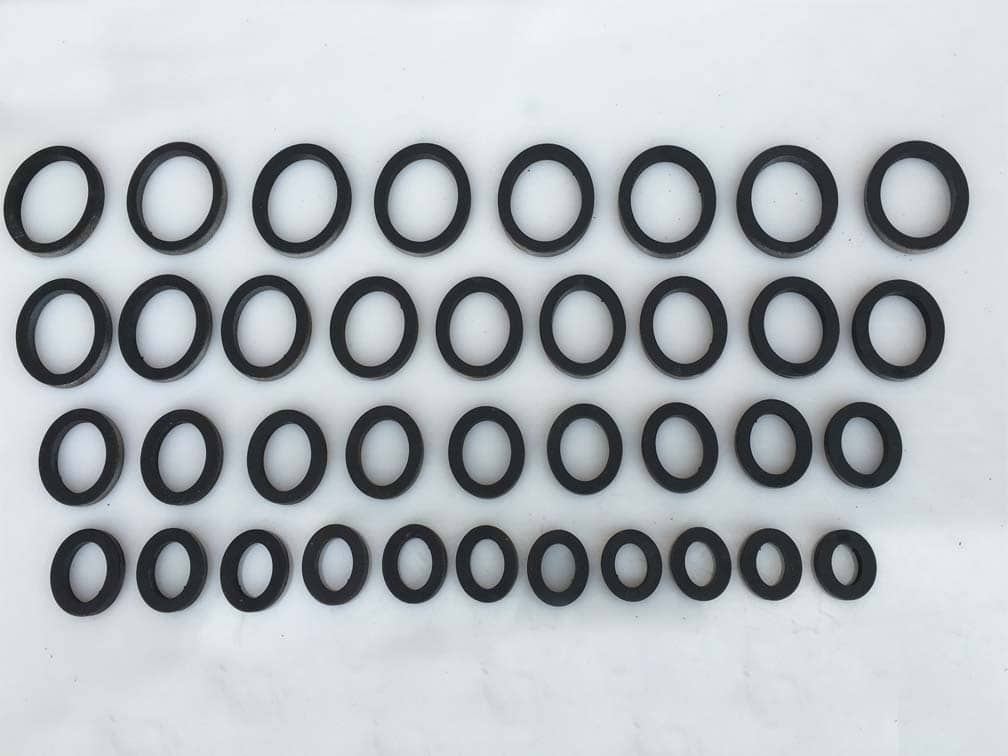

ابزار ساخت هنگ درام – تیونیگ استند رینگ

ابزار ساخت هنگ درام – کوره پخت

گام دوم) ساخت پوسته فوقانی و تحتانی

در حقیقت هنگ درام از ورق استیل مربعی 25 اینچی به وجود می آید. بیست و یک اینچ این دایره برای بدنه هنگ درام است و دو اینچ آن محل چسباندن پوسته فوقانی و تحتانی به همدیگر است که حاشیه ساز محسوب شده (فلنج یا ریم) و نباید در تیونینگ ساز تاثیر بگذارد.

ورق را به حالت قوسی شکل درمی آورند که از طریق دستگاه هیدرو فرمینگ انجام می پذیرد. ورق صاف کم کم به شکل کاسه ای شکل در می آید. بعد از یکبار انجام کامل مسیر با چکش فلزی سعی می شود ناهمواری ها را از بین برد. چند باری باید این حرکت ادامه یابد تا پوسته کاملا به شکل نیم کره ای به قطر بیست و یک اینچ و عمق 4.5 اینچ ایجاد شود.

ساخت هنگ درام – پوسته

گام سوم) ساخت فولاد نیتراید

قبلا در مورد جنس هنگ درام استیل یا نیتراید به تفصیل نوشته ایم ( اینجا را کلیک کنید ). بعد از شکل دهی به پوسته وقت مقاوم سازی فولاد است. فولاد نیتراید مقاومت بالایی در مقابل زنگ زدگی و نگهداری تیون دارد و صدای گرم تری خواهد داشت. برای نیتروژنه کردن ورق فولاد ، پوسته را به مدت 5 تا 12 ساعت در محفظه بمباران نیتروژنی و در دمای 500 تا 580 درجه سانتی گراد قرار می دهند. فولاد بدست آمده نیم میلی متر نیتروژنه شده و دارای مقاومت بیشتری خواهد بود. برای فولاد استیل به دلیل مقاومت ذاتی خود فلز نیازمند این مرحله نیست. برای تولید سازندگان عموما یکی از این دو فلز را انتخاب می نمایند.

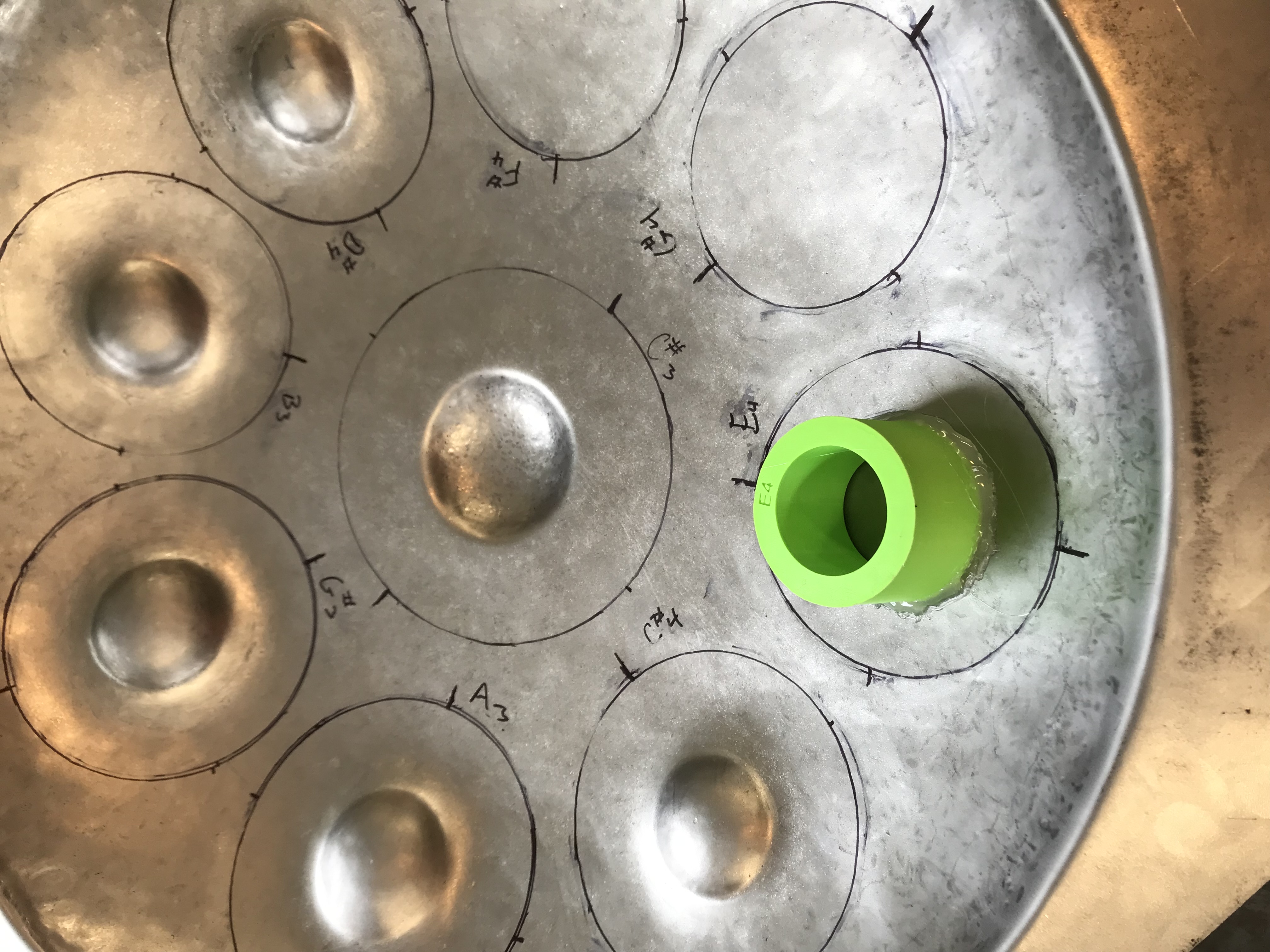

گام چهارم) ساخت گو (GU)

گو از طریق قالب گو ساخته می شود و برای اینکار با استفاده از دریل سوراخی در وسط پوسته ایجاد کرده و با چکش و قالب گو بر آن می کوبند تا حفره ای به قطر نه سانتی متر ایجاد شود. سپس آن را با سمباده و چکش صاف میکنند.

ساخت هنگ درام – پوسته تحتانی و حفره گو هنگ درام

گام پنجم) قالب دینگ، نت ها و تن فیلد ها

خب از اینجا به بعد هست که الگو ها اندکی متفاوت است. اگر خیلی خوب توجه کرده باشید شکل ظاهری هنگ درام ها با همدیگر کمی متفاوت است. اغلب این تفاوت ها در قسمت نت و تن فیلد و دینگ است ( برای کسب اطلاعات بیشتر در مورد واژگان تخصصی هنگ درام به اینجا مراجعه نمایید ).

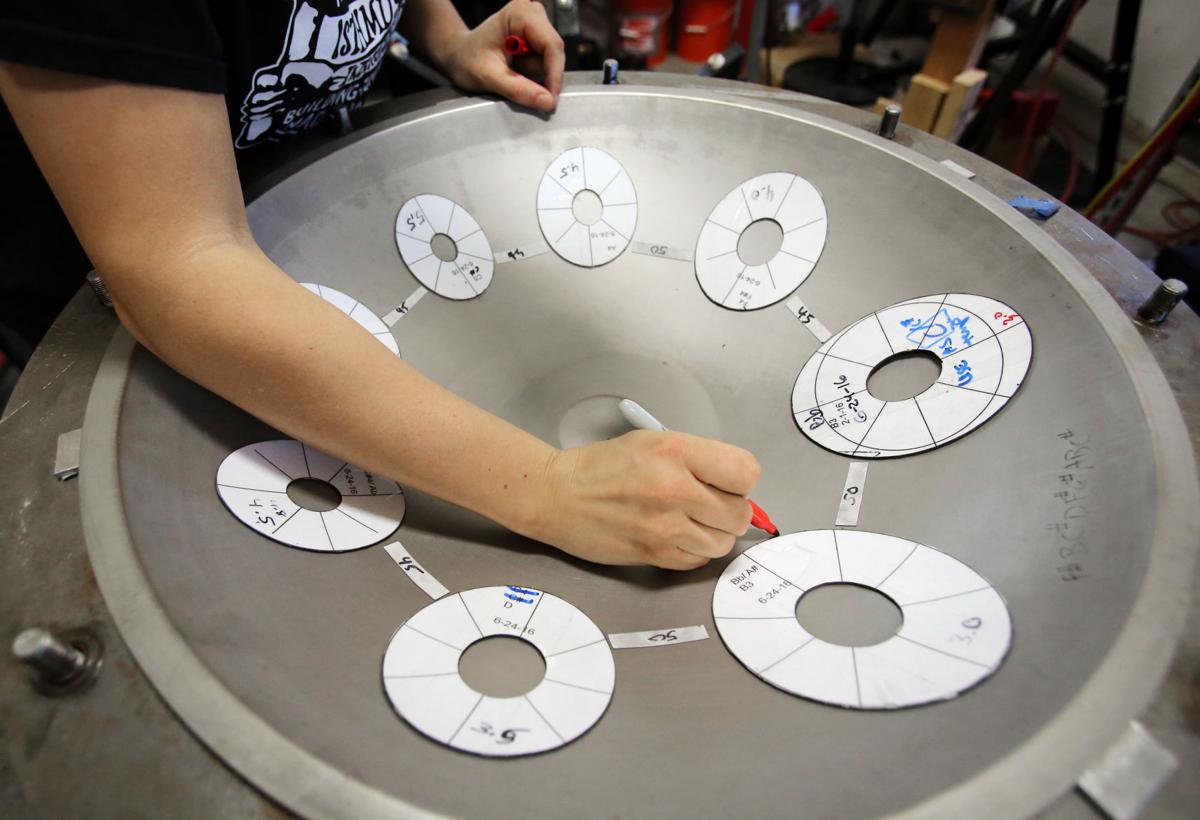

ساخت هنگ درام – اندازه قالب ها

در این مرحله است که تعداد نت و نوع اسکیل و ملودینگ تاثیر به سزایی در مراحل بعدی دارد. فرض کنیم شما ساز هشت نت دو دیز را می خواهید بسازید. نت های شما شامل C#3/Ab3 B3 C#4 Eb4 E4 F4 Ab4 خواهد شد. مساله دقیقا همینجاست. شما باید برای نت های خود الگوی نت ، تن فیلد و دینگ را داشته باشید. خب این الگو از کجا بیاوریم؟ منبع مستندی که همه این موارد آنجا باشد وجود ندارد و همه سازندگان از طریق تماس ، تجربه و آزمایش و خطا توانسته اند به تکامل تولید هنگ درام کمک کنند.

راه بهتری هم وجود دارد. بهتر است دست دوم همه این قطعات را از کسانی که قبلا تهیه کرده اند و الان در معرض فروش گذاشته اند تهیه کنید. اگر سایز و اندازه ها را بدست آورید براحتی میتوانید برای ساخت قالبها اقدام کنید.

گام ششم) ایجاد نت ها در پوسته فوقانی

سازندگان برای ایجاد نت ها در پوسته فوقانی به ترتیب زیر عمل میکنند. الگوی کاغذی که از قبل ابعاد ، نوع نت ، فرکانس و شکل نت مشخص شده است را روی قسمت داخلی پوسته گداشته و با ماژیک دو دایره داخلی ( دیمپل ) و دایره خارجی ( تن فیلد ) را میکشند. الان دیگه وقت چسباندن قالب فلزی یا کامپوزیت برای ایجاد نت است. در قسمت بیرونی پوسته قالب را چسبانده و از قسمت داخلی چکش کوبی میکنند تا کاملا شکل نت مشخص شود.

تمام نت ها را به این صورت ایجاد کرده و قسمت دینگ را کاملا بر عکس قسمت نت ها ایجاد میکنند. حالا با استفاده از چکش بادی قسمت تن فیلد ها را هم ایجاد میکنند. به دلیل صاف بودن قسمت تن فیلد حتما بعد از انجام چکش بادی باید با چکش نرم و یا کامپوزیتی سطح را صاف نمود.

ساخت هنگ درام – ایجاد نت

ساخت هنگ درام – ایجاد نت

ساخت هنگ درام – ایجاد نت

گام هفتم) رنگ دهی به هنگ درام

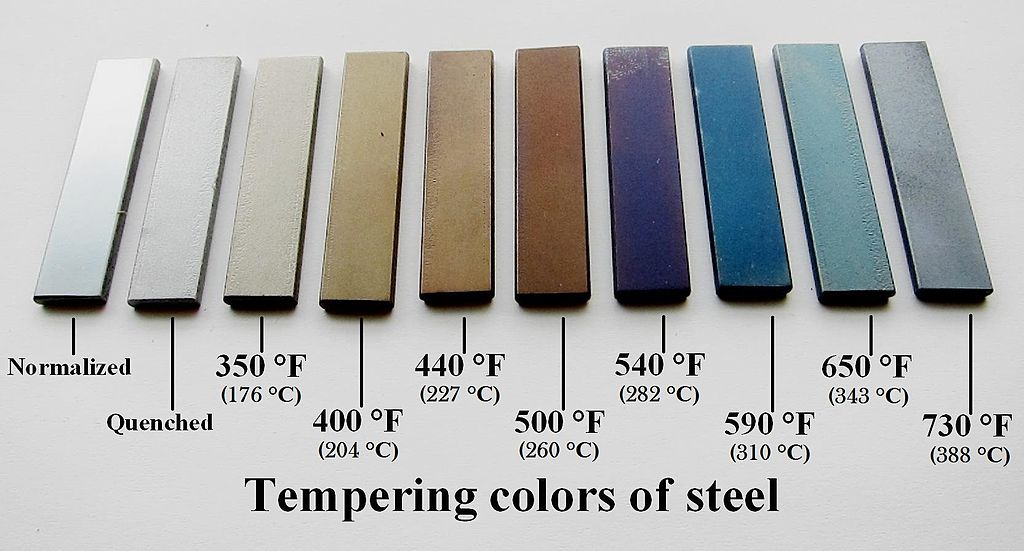

تصویر را ببینید. کاملا مشخص است. چه رنگی دوست دارید؟ طیف آبی بنفش؟ کرم قهوه ای؟ طوسی یا متمایل به مشکی؟ خب همه چی با یه مشعل و مهارت شما رقم میخورد. مشعل را بر روی هنگ درام می گیریم تا رنگ ساز به نسبت آن چیزی که در این طیف مشخص است عوض شده و در نهایت کار رنگ دهی پایان می پذیرد. رنگ دهی کاملا به مهارت سازنده ربط دارد ولی اگر زمان حرارت دهی را بیشتر شود در نهایت رنگ طوسی متمایل به خاکستری ارائه خواهد شد.

ساخت هنگ درام – رنگ دهی به ساز

گام هشتم) مهم ترین گام یعنی تیونینگ

مهمترین قسمت تولید ساز تیون کردن آن است. برای تیون کردن نیازمند نصب هنگ درام بر روی استند متحرک است. در این هنگام نسبت به اسکیل و نت های آن باید به نت موردنظر ضربه آرام زده شده و با نرم افزار که در مانیتور نمایش داده میشود تیون بودن آن را چک نمود. این کار سخت ، نیازمند تجربه و حوصله است.

ساخت هنگ درام -تیونینگ

بعد از انجام هر بار تیون به دلیل آنکه کشش و خستگی فلز از بین رود و مقاومت تیونینگ آن افزایش یابد باید در داخل کوره پخت قرار گیرد. این عمل به مدت سه تا چهار ساعت و در دمای 550 درجه سانتی گراد انجام می پذیرد. سازندگان تراز اول این عمل را چهار یا پنج بار انجام میدهند تا تیون انجام یافته ماندگاری طولانی داشته و سریع از تیون خارج نشود. با انجام عمل پخت فلز به استحکام نسبی رسیده و کشش سطحی به وجود آمده در اثر هیدرو فرمینگ یا ساخت نت ها به ثبات می رسد.

در حالی که تحقیق در مورد ایده های اساسی فوق العاده مفید است ، تجربه عملی تیونینگ ، بینش لازم را در مورد احساس فولاد و نحوه حرکت آن ارائه می دهد. مهارت بسیار زیادی در ساخت هنگ درام ، به ویژه تنظیم ضربه زدن به فلز نیازمند حافظه عملی و تجربه است و به اصطلاح با حافظه ماهیچه به دست می آید. این ویدئو را ببینید. مثلا یکی از نقاط حساس در تیونینگ ،دینگ هست که با ضربه ناشیانه سریع ترک برداشته و از مرز بدنه پاره می شود

گام نهم) اتصال پوسته فوقانی و تحتانی

حالا وقت آن رسیده است که دو پوسته را بهم متصل نمود. سطح فلنج را باید خوب تمیز کرد تا از هرگونه آلودگی و غبار عاری شود. چسب مخصوص فلز را به آرامی روی فلنج پوسته بالایی آغشته می نمایند. سعی می شود از مقداری چسب استفاده نمایید که از محل اتصال شره ننماید.

سپس هنگ درام به گیره مخصوص دور تادور فلنج محکم و ثابت می گردد. دوازده ساعت در این حالت می ماند. گیره ها را باز کرده و دوباره با هنگ درام نواخته می شود. خب هنگ درام حالا نیازمند زیبا سازی است. لاستیکی دور هنگ درام به طول 183 سانتی متر را باید تهیه کرده و برای زیبا شدن هنگ درام در قسمت ریم یا فلنج نصب می گردد.

سخنی با کاربران ، هنرجویان و علاقه مندان

ساخت هنگ درام کار بسی دشوار است. فارغ از مهارت های لازم برای آن ، سازنده در معرض آسیب های جسمی از جمله کم شنوایی ، آسیب هایی به کمر، دست ، گردن است. از سوی دیگر به دلیل کار با اسید یا مشعل احتمال آسیب های داخلی هم وجود دارد. سازندگان فقط صنعتگر نیستند بلکه هنرمندانی هستند که علم خود را در این راه گذاشته اند.

خیلی جالب بود. من همیشه دوست داشتم شروع کنم به ساخت هنگ درام اما هیچ کسی کمکم نمیکنه. از کجا میشه اطلاعات کامل ساخت رو پیدا کرد؟

سلام دوست من ،در مراحلی که مربوط به صنعت میشه میتونم مشورت و کمک بدم

لطفا با شماره های درج شده در وبسایت تماس بگیرید

سلام امکانش هست صماره ای بذارید یا به شماره من پیام بدین لطفا. نیازمند یک سری اطلاعات هستم

من همیشه فکر میکردم اینارو با دستگاه میسازند. فکر نمیکردم دستی باشه.

خیلی ریز توضیح دادید. حالا ما از کجا میتونیم شل آماده خرید کنیم ؟

اینا ظاهرشه. ساختش اینقدر سخته که اصلا نمیشه .

از نحوه ساخت تانگ درام هم بنویسید لطفا”

من توانایی ساختش دارم درآمدش خوبه شروع کنم فروش داره ممنون میشم اطلاع بدید

اگر با کیفیت بسازی همیشه مشتری داری. فرقی نمیکنه هنگ درام باشه یا هر محصول دیگری

واقعا میشه خودمون بسازیم ؟